在工业控制领域,长久以来存在着不同PLC(可编程逻辑控制器)品牌及型号之间逻辑底层差异的问题,程序无法兼容,极大地限制了工程之间的复用性,也使得开发成果迭代更新变得困难重重。

例如,公司在承接的项目中使用了某品牌PLC,并按照流程需求完整地开发了逻辑程序。经过长时间试错修改后,该程序才达到稳定可靠的效果。后来又承接了类似项目,因选用的PLC品牌不同,原项目中所完成的开发成果只能作为参考,无法复用,还需重新从底层逻辑开始编辑。

如此一来,每当承接的新项目所选用的PLC只要品牌不一致,就需要重新开发大量逻辑代码,并再次试错修改。这不仅耗费大量时间和人力成本,还导致无法有效利用以往项目的技术积累,严重制约了工业控制技术的高效发展。

实现开发底层可选

由于PLC厂商已形成各自标准,统一开发底层明显无法实现。鉴于此,建立灵活兼容的工业控制逻辑开发底层显得尤为重要。

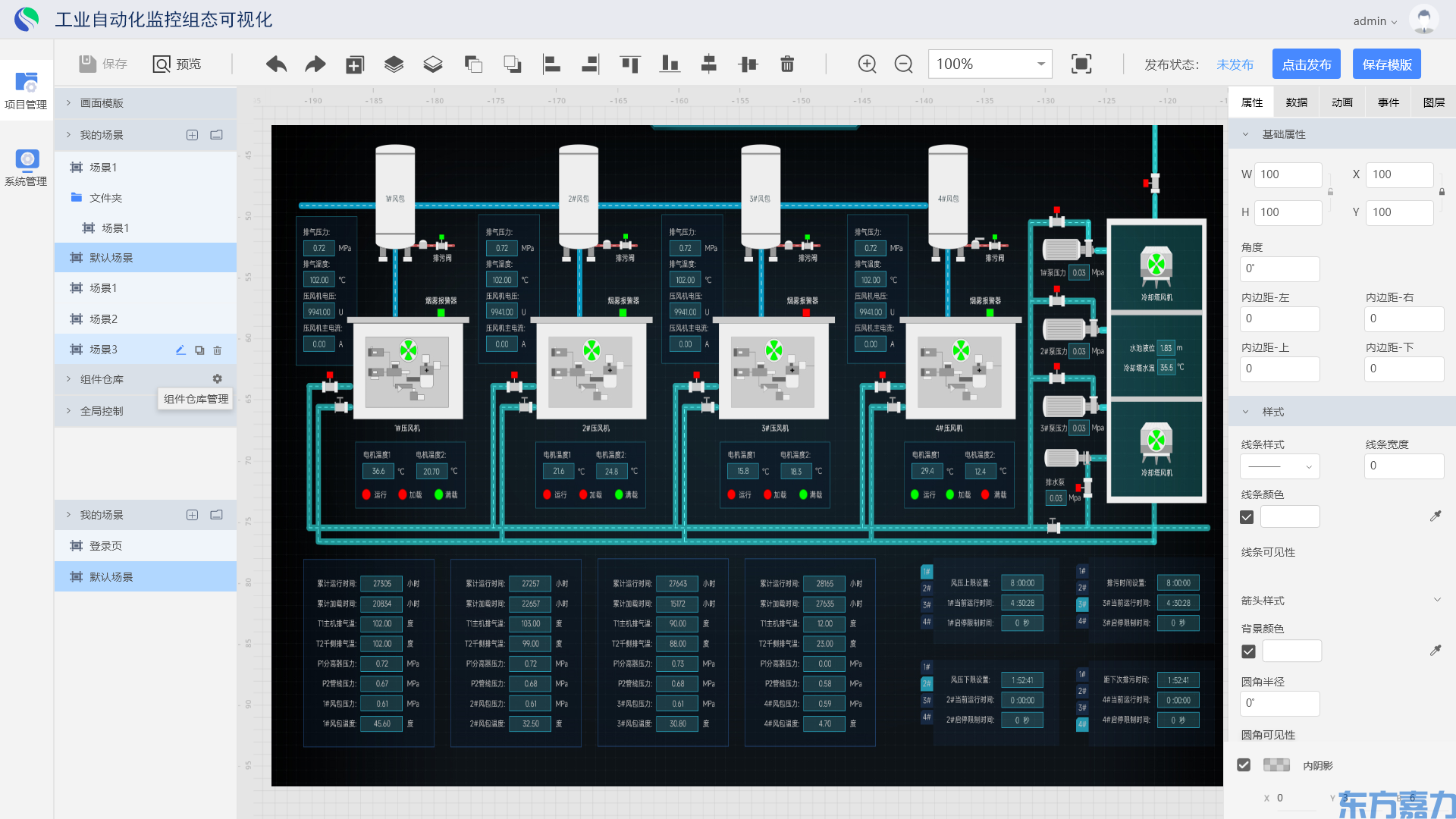

东方嘉力研发的无线工业控制系统,是基于计算机底层系统进行数据交互,仪表及控制信号均在设备端进行数字化解析,并系统内构建了虚拟化PLC开发平台。由于所有前端信号均完成前置解析,全部实现数字化交互,在逻辑编程端可直接调用,所以不仅支持虚拟PLC,也支持硬PLC及其他逻辑编程能力的产品,实现了真正意义上逻辑开发底层可选,逻辑控制部分不受PLC品牌的限制。在虚拟化开发平台上,可以针对不同专业系统中的需求,构建属于自身企业稳定可靠的标准化功能块。

例如,在自动化生产流程控制系统中,构建精确的电机启停控制、过载保护功能块;在过程控制领域,打造温度调节、流量控制、压力平衡等功能块。每个功能块都按照统一的标准进行设计,具有明确的输入输出接口、一致的数据格式和数据交互协议,从而确保它们能够在项目实施过程中无缝对接和协同工作。

技术能力积累

随着工业技术的不断进步,生产需求的日益提高,控制技术也需要持续优化。例如,随着先进控制算法的应用,优化控制功能块以提升控制精度和稳定性。这种迭代升级过程不仅使功能块始终保持先进性和适用性,还让技术团队在不断实践中逐渐形成深厚的技术积累。他们对不同专业系统的控制逻辑有了更深入的理解,对功能块的设计、开发、测试和应用等环节也更加熟练,能够快速响应新的工业控制需求,高效地开发出满足要求的控制系统。

技术资产转化

借助统一的逻辑开发底层构建标准化功能块,大部分逻辑控制可以采取模块化堆叠的方式进行设计。在实际的工业控制系统开发中,根据具体的生产流程和设备布局,将不同的功能块按照逻辑关系进行组合拼接。同时,使用方可以对自己的功能块不断进行迭代升级完善,形成资产。

例如,在石油石化行业的流程化控制过程中,对单一作业内容构建功能块、再将多种作业内容功能块等进行模块化堆叠,构建出完整的自动化生产控制系统。这种模块化的设计方式使得控制系统结构清晰、层次分明,便于开发、维护和扩展,有效降低了开发难度和复杂度。

此外,由于功能块的标准化特性,它们可以在不同的项目、不同的设备之间实现最大程度的复用。在某些系统构建过程中,充分考虑点位覆盖,由功能块升级到系统块,应用过程只需根据项目实际情况连接点位,这样就能将工程化的实施,转变为产品化部署。这大大节省了从零开始开发控制逻辑的时间和人力成本,提高了实施效率,同时也因为系统块在多个实际应用中经过了充分的测试和验证,有效保证了控制逻辑的质量和可靠性,大幅减小了出错概率,同时也进一步保障了生产安全。

系统应用价值

在项目实施过程中,无线工业控制系统通过模块化堆叠和复用标准化功能块,能够显著缩短控制系统的设计、开发和调试周期。在项目初期,可以快速搭建出满足基本功能要求的控制系统原型,进行现场调试和优化;在后续的扩展和升级过程中,也可以方便地添加或替换相应的功能块,快速适应生产需求的变化。

这样一来,承建企业能够更快地完成项目的实施工作,减少试错及调试时间,大幅节约成本。建设企业可以使生产线尽早投入运行,从而提高投产效率,为企业创造更多的经济效益。